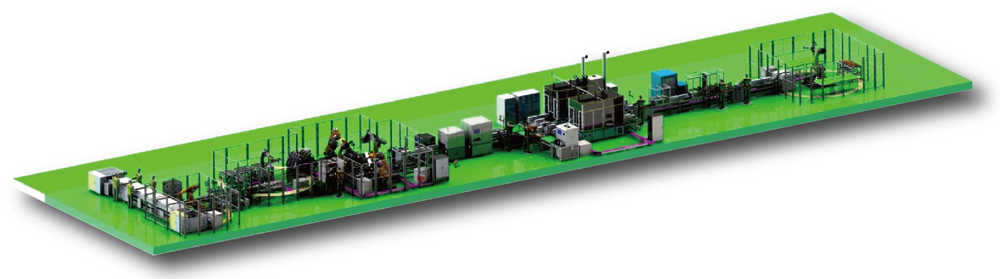

该自动线旨在实现铝壳方形模组自动智能化组装生产,以提高产品品质一致性,提升企业自动化水平,较少人工,对于产品整个生产环节、工艺参数等实现智能数据化管理,实现方形铝壳模组组装自动智能化。包含有电芯自动托盘上料、电芯扫码检测、电芯智能配方上料、自动贴绝缘胶、电芯堆叠、模组自动组装、模组自动打标、模组电芯扫码数据绑定、模组绝缘检测、模组BUSBAR焊前CCD定位、极柱面平整度检测、传感器焊接、走线板集成安装、BUSBAR自动压紧定位、CCD自动寻址焊接、焊后检测、EOL测试、上盖安装、自动下线部分以及整线MES系统等。

电芯托盘上料,采用上下层线体传送,可扩展人工小车自动上托盘功能;

电芯自动扫码、OCV/IR测试,全检,不良品自动剔除,并上传系统参数便于追溯;

电芯侧面贴胶采用线边左右布置贴胶机贴胶,轮换使用,换胶不停机,且人工更换料卷,安全可靠;

电芯工位间切换采用步进式传送,可扩展电芯侧面等离子清洗、电芯侧面涂胶等工艺,以适应不同模组组装工艺要求;

模组堆叠采用双工位工作,堆叠时另外一工位自动下料组装,工作效率高;

模组组装采用双工位组装台,自动组装、自动对位、自动挤压,自动压紧,可实现电芯正装或者倒装两种形式;

侧板、端板连接可实现激光侧缝焊、CMT焊接以及螺栓连接方式(选择一种形式);

后段线体循环工装工作,工位顶升定位、自动扫码,保证位置的一致性及信息数据的准确捆绑无遗漏;

BUSBAR焊前检测CCD拍照,焊接工位自动寻址焊接,工位可靠的压紧定位,配合保护吹气保护装置,以确保焊接位置的准确性及焊接效果的稳定性;

采用自主研发高功率振镜焊接头,一次完成多个极柱焊接,工作效率高;

所有焊接系统均具有激光器功率反馈功能,以保证焊接功率的稳定性;

CCD智能焊后检测系统对BUSBAR焊缝实现代替人工全检,保证焊缝检测的准确性;

所有人工打螺栓工位辅助平衡臂,自动供料到枪头,减轻劳动强度,提高工作效率;

所有电芯、模组工装均为定位独立设计,方便兼容换型电芯或者模组;